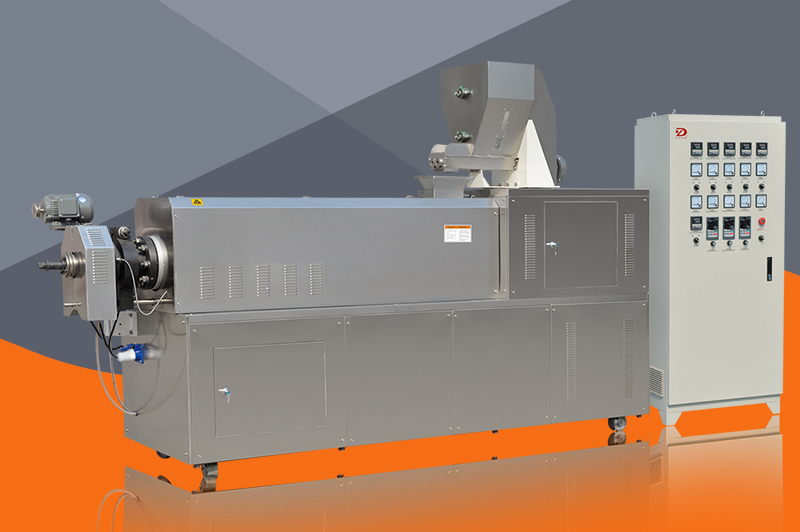

Экструдер типа DLG90

Экструдер типа DLG90 в основном используется для обработки всех видов дважды слоеной пищи и трехмерной слоеной пищи. Используемым сырьем являются различные крахмалы, мука и картофельный цельный порошок. Его характеристики: продукт красив внешне, деликатен на вкус и высок по сорту; оборудование имеет разумную конструкционную конструкцию, высокую производительность, низкое энергопотребление, высокую степень автоматизации, простоту эксплуатации и удобное обслуживание.

Внедрение оборудования

Экструдер типа DLG90 в основном используется для обработки всех видов дважды слоеной пищи и трехмерной слоеной пищи. Используемым сырьем являются различные крахмалы, мука и картофельный цельный порошок. Его характеристики: продукт красив внешне, деликатен на вкус и высок по сорту; оборудование имеет разумную конструкционную конструкцию, высокую производительность, низкое энергопотребление, высокую степень автоматизации, простоту эксплуатации и удобное обслуживание.

Основные технические параметры:

Рабочая производительность: 60 ~ 80 кг / ч

Диаметр шнека: 90 мм

Двигатель главного привода: 22 кВт

Двигатель питания: 0,6 кВт

Роторный двигатель: 0.308kw

Общая тепловая мощность: 12 кВт

Размеры: 3200×880×1900мм

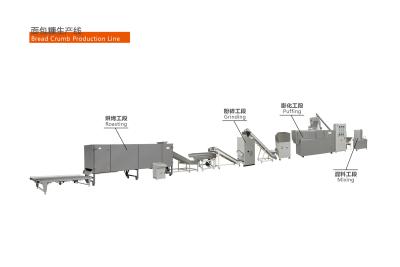

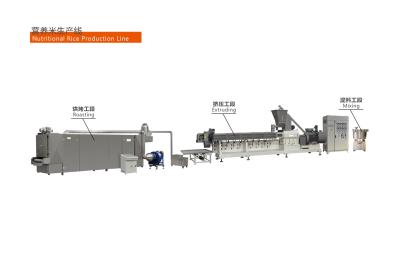

Применяемая производственная линия:

Производственная линия экструзионной сушки

Линия по производству жарки пышных

Вторичная линия по производству слоеных продуктов питания

2D/3D трехмерная линия по производству слоеных продуктов питания

Основная структура и принцип работы:

Эта машина в основном состоит из рамы, системы привода, автоматической системы подачи, системы экструзии, системы тяги, системы отопления, системы охлаждения, системы формовки, системы ротационной резки, устройства разгрузки вала и электрической системы управления.

1. Стойка:

Рама сваривается 10# канальной сталью и стальной пластиной, а нижняя часть имеет ролики и ножки для легкой транспортировки и установки.

2. Система привода:

Система привода состоит из двигателя серии Y и редуктора, который приводится в движение цепью. Двигатель и редуктор соединены звездочкой, которая имеет высокую эффективность передачи, низкий уровень шума, хороший эффект рассеивания тепла и длительный срок службы.

3. Автоматическая система кормления:

Автоматическая система кормления использует шнековое питание и неорганическую переменную скорость для контроля количества корма. В бункере есть механизм перемешивания, чтобы гарантировать, что материал не дугится и не агломерируется. Автоматическая система кормления в основном контролирует давление хозяина и обеспечивает производительность хозяина.

4. Экструзионная система:

Экструзионная система в основном состоит из винта и винтового ствола. Винт имеет определенную степень сжатия. Материал постепенно сжимается во время движения. Внутренняя стенка винтового ствола имеет продольную канавку, которая увеличивает трение с материалом и облегчает продвижение материала.

5. Система тяги:

Система тяги в основном состоит из упорной коробки, упорного подшипника и упорной втулки. Он передает крутящий момент от системы привода к винту и несет тягу, создаваемую винтом. Система тяги связана с производительностью и сроком службы всего главного двигателя. Машина использует упорную систему, состоящую из специальных упорных подшипников, которая имеет большую несущую способность. Плавная передача, отсутствие шума, простота обслуживания и длительный срок службы.

6. Система отопления:

Машина использует инфракрасное нагревательное кольцо для непосредственного нагрева ствола, а температура нагрева автоматически контролируется обратной связью термопары. Машина разделена на шесть зон для нагрева, и температура каждой зоны может быть установлена произвольно для удовлетворения различных технологических процессов материалов в разных зонах.

7. Система охлаждения:

Для того, чтобы соответствовать техническим требованиям материала с более строгими температурными требованиями и достигать цели более точного контроля температуры, эта машина оснащена автоматической системой охлаждения. Автоматическая система охлаждения в основном состоит из градирни, водяного насоса, трубопровода, электромагнитного клапана и водяного мешка. Система охлаждения использует воду или масло в качестве охлаждающей среды. Машина оснащена пятизонным охлаждением, а охлаждающая среда автоматически управляется электромагнитным клапаном для входа и выхода. Когда электромагнитный клапан открыт, водяной насос перекачивает среду из градирни в водяной мешок и отправляет высокотемпературную среду в водяном мешке в градирню. Когда температура достигает заданного значения, электромагнитный клапан закрывается.

8. Формовочная система:

Система формования состоит из корпуса пресс-формы, пресс-формы, бустерной втулки и стопорного кольца. Конструкция компактна, удобна для погрузки и разгрузки, экономит время, трудоемкость и материалосбережение.

9. Система ротационной резки:

Система ротационной резки использует плавающий вращающийся режущий нож пружинного типа, и скорость резания ножа может регулироваться по желанию. В центре вала ножа есть воздуховод, который может охлаждать температуру ножа воздухом высокого давления и предотвращать прилипание материала.

10. Устройство разгрузки вала:

Устройство разгрузки вала состоит из винта домкрата, гайки, съемника вала и опорного вагона. При монтаже вала он комплектуется опорой оси вагона и съемником оси; когда вал разгружается, он комплектуется винтом домкрата, гайкой и опорой на ось вагона. С помощью этого устройства удобно и трудоемко устанавливать и снимать винт.

11. Система управления:

Система управления управляется независимым электрическим шкафом управления. Он оснащен механизмом запуска хоста, автоматическим механизмом регулирования температуры, механизмом управления подачей и механизмом управления ротационной резки, с высокой степенью автоматизации и простотой управления.

Похожие продукты

Успешно представлен на рассмотрение

Мы свяжемся с вами как можно скорее